Apa itu Intrinsially Safe Concept ?

Intrinsically Safe adalah suatu metode pencegahan terjadinya ledakan (Explosion) yang diakibatkan oleh Electrical ignition source (berupa electrical spark) yang berasal dari peralatan listrik. Intrinsically Safe mencegah arus (current) dan Tegangan (voltage) yang berlebih sehingga berpotensi menjadi salah satu sisi Fire Triangle (berupa Pemantik) yang mengakibatkan ledakan.

Dalam Konsep Intrinsically Safe, Arus umumnya dibatasi kurang dari 100 mA dan tegangan dibatasi 24VDC atau kurang dari itu. Jika Konsep ini diaplikasikan secara benar maka akan mencegah terjadinya Fire Triangle yang memicu ledakan.

*Fire Triangle adalah Oksigen, bahan bakar, dan Pemantik

Apa Komponen Penting yang terdapat pada Intrinsically Safe Concept ?

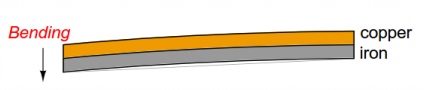

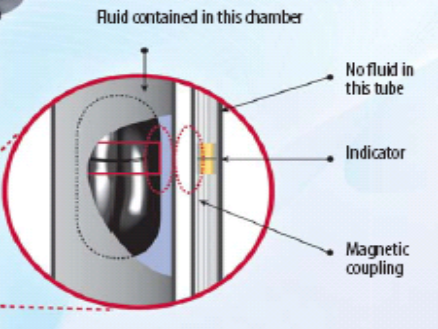

Ada Tiga komponen penting dalam Konsep Intrinsically Safe yaitu Field Device/Intrinsically Safety Apparatus, Intrinsically Safety Barrier, dan Field Wiring. Intrinsically Safety Aparatus dibagai kedalam dua kelompok yaitu simple dan kompleks. Simple Apparatus tidak menyimpan energi didalamnya contohnya adalah Thermocouple, RTD, LED, Resistor, dan Contact. Sedangkan Complex Apparatus menyimpan energi berlebih didalamnya contohnya adalah Transmitter, Solenoid, Tranduscer, dan Relay.

Komponen apa yang terdapat pada Intrinsically Safety Barrier ?

Intrinsically Safety Barrier menggunakan resistor (untuk membatasi arus berlebih), sedikitnya 2 Dioda Zener (untuk membatasi tegangan yang berlebih), dan Fuse (pelindung dioda zener).

Apa fungsi Resistor, Dioda Zener, dan Fuse pada Intrinsically Safety Barrier?

Resistor membatasi arus pada nilai yang sudah diketahu yang dikenal sebagai Short Circuit Current (ISC) , Dioda Zener membatasi tegangan pada nilai yang sudah diketahu yang dikenal sebagai Open Circuit Voltage (VOC). Sedangkan Fuse untuk melindungi Dioda Zener , ketika Dioda Zener konduksi. Ini akan menginterupsi Sirkuit, yang mana mencegah dioda terbakar dan which prevents the diode from burning and allowing excess voltage to reach the hazardous area

Sedikitnya digunakan dua Dioda Zener pada setiap Intrinsicaly Safty Barier untuk mengantisipasi jika salah satu Dioda Zener rusak maka Dioda Zener satunya tetap bisa memberikan proteksi.

Apa hubungan antara Resistor, Dioda Zener, dan Fuse ?

Sebagai analoginya adalah sebuah pipa (kabel) yang mengalirkan air (arus). Aliran Air ini dibatasi oleh suatu hambatan (resistor) sehingga aliran air yag menuju ke suatu titik menjadi terbatas. Akibat dari Hambatan ini maka terjadilah Kelebihan tekanan didaerah hambatan ini, sehingga digunakanlah overpressure shutoff valve (Dioda Zener) untuk menghentikan semua aliran air didalam pipa. Penghentian Aliran air (arus) inilah yag dilakukan oleh Dioda Zener dan Flush untuk mencegah kelebihan tekanan (overpressure) yang bisa menyebabkan rusaknya overpressure shutoff valve (Dioda Zener) , dengak kata lain Tegangan Input melebihi batas yang diizinkan, Dioda Zener akan meng short input voltage ke ground dan Fuse akan melakukan blows sehingga daya listrik tidak mengalir ke field instrument apparatus didaerah berbahaya.

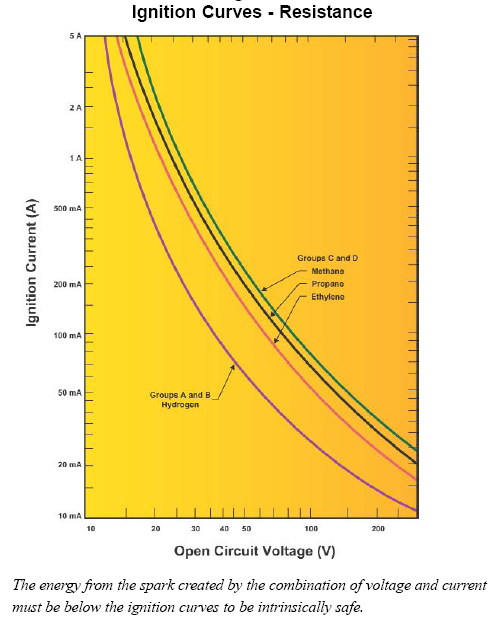

Substansi apa yang akan terpicu meledak oleh kombinasi arus dan tegangan yang berlebih?

Rangkaian Circuits dengan kombinasi Arus 150 mA dan Tegangan 30 V cukup membuat percikan listrik dan memicu ledakan pada Gas di group A, B , Oksigen dan Hydrogen (dengan Safety Factor 1.5)

Konsep Intrinsically safe ini menjaga agar kombinasi arus dan tegangan tetap dibawah kurva dengan energi operasi sekitar 1 MW atau dibawahnya.

Tipe Intrinsically Safety Barier apa saja yang sering digunakan di Industri ?

- Zenner Barriers – Passive Device yang membutuhkan grounding untuk keamanannya

Disebut juga Grounded Barriers yang dilengkapi komponen pendukung standar yaitu Dioda Zener (membatasi tegangan), resistor (membatas arus), dan fuse (pelindung dioda).

*There is always a voltage drop across grounded barriers because of the resistors so some selection is required as well as ground connection.

Grounded Barriers sangat serbaguna sehingga dapat digunakan untuk berbagai aplikasi.

- Isolation Barriers – Tidak membutuhkan Grounding dan sudah dilengkapi tambahan seperangkat elektronik untuk Isolation dan Signal Conditioning

Disebut juga DIN rail isolated barriers atau Transformer isolated barriers atau juga galvanic isolated barriers. Singkatanya, DIN Rail Isolated Barriers adalah Zenner Barriers dengan tambahan seperangkat elektronik untuk isolation dan signal conditioning

Dibuat untuk keperluan khusus seperti switcing, temperrature measurements 4-20 mA readings.

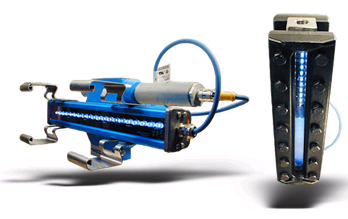

- Ex-ia I/O – menggabungkan I/O dengan Intrinsic Safety dalam satu package

Disebut juga Intrinsically Safe remote I/O , merupakan generasi terbaru dari Intrinsically Safety Barriers. Dengan meggabungkan Intrinsically Safety Barriers dengan I/O ( DCS I/O Module) dapat mengurangi biaya instalasi dan extra hardware ( I/O Module dan Barriers digabung menjadi satu). Selain itu Intrinsically Safe remote I/O dapat dipasang di manapun baik di hazardous area maupun safe area sehingga mengurangi wiring dan terminations.

Apa Kesimpulan dari Intrinsically Safety Concept?

- Hanya Digunakan pada instrument dan Control Circuits yang beroperasi pada 24 volts atau kurang dari itu.

- Digunkana di area Divisi 1 dan Zona 1&2

- Intrinsically Safety Barriers mencegah terpantiknya gas dan debu yang mudah terbakar dengan membatasi Arus dan Tegangan ke hazardous area

- Ada tiga jenis Intrinsically Safety Barriers yaitu Simple Passive Device (Zenner Grounding, membutuhkan Grounding), Isolated Device ( Isolated Barriers,Tidak membutuhkan Grounding), dan Intrinsically Safe Remote I/O (Meminimalisir penggunaaan Hardware dan Kabel)

Apa Kiat untuk memilih Produk Intrinsically Safe yang tepat ?

- Sebelum menentukan metode proteksi yang sesuai, terlebih dahulu periksa dan cek jenis sinyal (analog atau digital), apakah tersedia ground? , apakah dibutuhkan sejumlah kabel dan ruang pada Control Room ?

- Ada cukup banyak pilihan yang tersedia untuk menyederhanakan instalasi dan mengurangi biaya sistem yang akan dipasang

- Ada Banyak produk untuk membuat sensor atau instrument menjadi Intrinsically Safe

Apa yang perlu diperhatikan terkait Pemasangan Intrinsically Safe Systems?

- Intrinsically Safe Circuits (Rangkaian Intrinsically Safe) menggunakan sistem pengkabelan normal (biasa), namun perlu tindakan lebih dalam mengidentifikasi rangkaian ini.

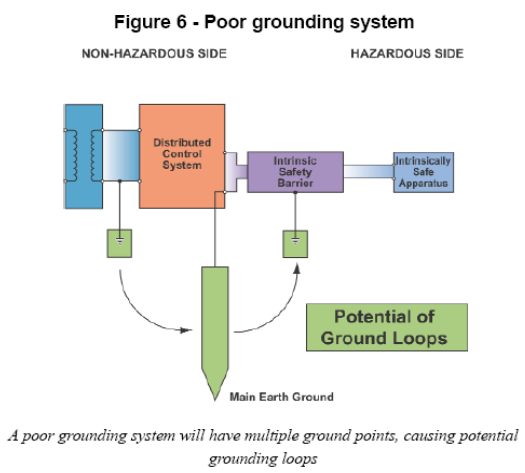

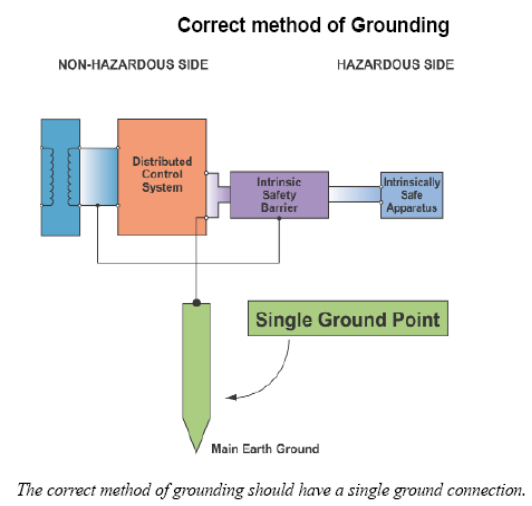

- Sistem grounding yang benar hanya mengijinkan satu titik grounding

- Ada 5 Aturan grounding yang harus dipenuhi untuk memastikan sistem tetap aman

- Explosionpoof seals tidak dibutuhkan

- Intrinsically Safe Seals harus mencegah Transmisi Gas

- Tidak dibutuhkan perawatan khusus

- Troubleshooting sistem diantaranya : mengecek pengkabelan apakah sudah terpasang dengan benar, apakah circuit sudah diberi daya yang cukup?, memastikan resistor pada barriers tidak terlalu tinggi dan Fuse is not blown

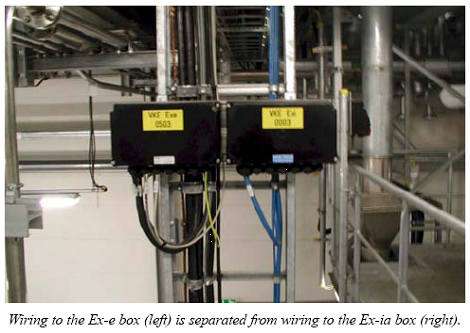

- Cara Pengkabelan Intrinsically Safe Circuits sama seperti kabel lainnya dengan pengecualian harus dipisah dan diberi tanda khusus (seperti warna biru; lihat gabar dibawah ini) selain itu harus sederhana dan jelas perbedaannya dengan kabel lainnya sehingga meminimalisir sumber masalah.

- Intrinsically Safe Conductors harus dipisah dari kabel apapun dengan cara menempatkannya pada Konduit terpisah atau memberikan ruang terbuka selebar 2 inchi dari kabel lainnya

- Jika didakam enclosue (pelindung), Conductor dapat dipisah dengan grounded metal atau partisi insulasi

Apa yang perlu diperhatikan mengenai Grounding Intrinsically Safety ?

- Pertama tentukan terlebih dahulu apakah Safety barriers menggunakan Sistem Grounded atau Isolated

- Isolated Barriers umumnya lebih besar ukurannya, lebih mahal, dan tidak membutuhkan ground untuk keamanannya

- Sedangkan Grounded Safety Barriers lebih kecil, lebih murah, tetapi membutuhkan ground untuk mengalihkan kelebihan energi

Apa aturan penting Grounding Intrinsically Safe Systems yang perlu diketahui?

- Jalur Grounding harus memiliki resistansi kurang dari 1 ohm dari Barriers terjauh ke Elektroda Grounding Utama

- Mnimum Konduktor Grounding adalah 12 AWG

- Semua Jalur sambungan Grounding harus aman, permanen, terlihat, dan dapat diakses untuk inspeksisi rutin

- Separated isolated ground conductor normalnya dibutuhkan sejak normal protective conductor (kabel kuning/kabel hijau) tidak pada potnsial ground yang sama karena Voltage Drop berasal dari Fault current di perlatan lain

- Untuk pemasangan mengikut Standar Kanada, Canadian Electrical Code merekomendasikan redundant grounding conductors

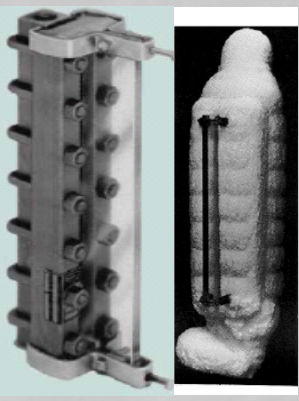

Apa yang perlu diperhatikan mengenai Sealing Intrinsically Safe Circuits?

- Seal (Segel) pada Intrinsically Safe Circuits diperlukan untuk mencegah Transmisi Gas dan Vapor dari hazardous Area ke non-hazardous Area, bukan untuk mencegah menjalarnya api dari sebuah ledakan

- Explosionproof Seals tidak dibutuhkan selama ada pencegah lewatnya gas seperti Pressurize system (sistem udara bertekanan lebih tinggi dari tekanan atmosfer) pada Control Room dan/atau aplikasi approved mastic pada cable terminations dan antara kabel dan raceway

Apa yang perlu diperhatikan mengenai Maintenance Intrinsically Safe Systems ?

- Tidak dibutuhkan perawatan khusus pada Intrinsically Safe Systems

- Satu Tahun Sekali , barriers harus di cek untuk memastikan sambungan cukup ketat/kencang, memastikan Kabel Grounding memiliki resistansi kurang dari 1 ohm, dan memastikan barriers bebas dari embun dan kotoran

- Periksa Panel dan Konduit Kabel (pelindung Kabel) yang digunakan untuk membedakan dan mengidentifikasi kabel dari jenis Intrinsically safe wiring.

- Jangan Pernah melakukan testing pada barriers dengan menggunakan ohmmeter atau alat tes Instrument lainnya yang mana terhubung dengan circuit. Hal ini dapat menyebabkan bypass pada barriers dan dapat menginduksi Tegangan pada Intrinsically Safe wiring.

Apa yang perlu diperhatikan terkait Troubleshooting Intrinsically Safe Systems?

Jika Intrinsically Safe Circuits tidak beroperasi dengan benar meski kelengkapannya sudah terpenuhi dan sudah dienergize (diberi daya) maka ikutilah langkah berikut ini :

- Periksa apakah kabel sudah terpasang dengan benar pada terminalnya seperti pada control wiring diagramnya ?

- Pastikan Circuit sudah diberi daya (powered)

- Periksa apakah resistansi pada barriers terlalu tinggi untuk Circuit

- Periksa barrier Fuse (fuse adalah pelindung dioda zener) dengan cara memutus barrier dari circuit dan mengukur resistansi end-to-end dari barriers (resistansi ujung ke ujung). Jika Ohmmeter menunjukan resistansi yang tidak terhingga, itu artinya fuse sudah mengalami blown (hanncur). Fuse telah terbuka karena kesalahan dari circuits, sehingga perlu dilakukan evaluasi terhadap keseluruhan circuit (rangkaian) sebelum memasang barriers baru.